Instalacje sprężonego powietrza stanowią fundament wielu rozwiązań przemysłowych, jednak ich efektywność bywa często niedoceniana. Zlekceważenie drobnych nieszczelności czy brak regularnej konserwacji mogą skutkować nie tylko stratami energetycznymi, ale także znacznymi kosztami dla firm. Zanurz się w artykule, by odkryć, jak właściwie zarządzać takimi instalacjami i minimalizować niepotrzebne wydatki.

- Niedostateczna konserwacja i nieszczelności to najczęstsze przyczyny utraty efektywności.

- Regularne przeglądy mogą znacząco poprawić wydajność systemów sprężonego powietrza.

- Diagnostyka ultradźwiękowa pozwala skutecznie identyfikować źródła strat powietrza.

- Modernizacja i dostosowanie systemów do bieżących potrzeb produkcyjnych zwiększa efektywność energetyczną.

Poznanie pełnego zakresu rozwiązań pozwoli Ci nie tylko na ulepszenie działania posiadanych instalacji, ale także na zredukowanie kosztów eksploatacyjnych. Otwórz się na możliwości, jakie niesie zaawansowana diagnostyka i nowoczesne technologie w zarządzaniu sprężonym powietrzem.

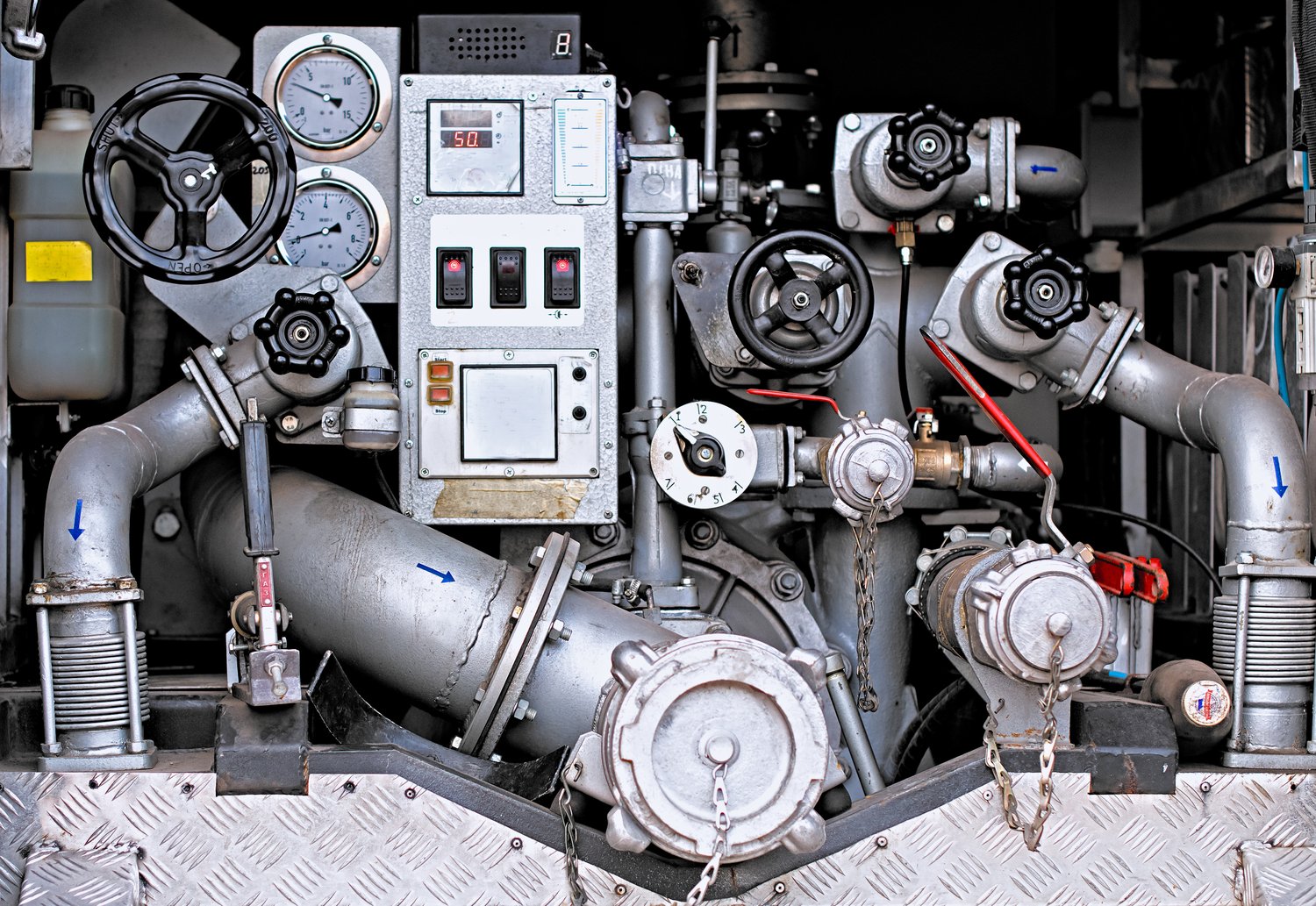

Najczęstsze przyczyny problemów w działaniu instalacji sprężonego powietrza

Zrozumienie przyczyn nieefektywności instalacji sprężonego powietrza jest kluczowe dla poprawy jej wydajności. W szczególności należy zwrócić uwagę na kilka czynników, które mogą wpływać na funkcjonalność systemu.

Nieodpowiednia konserwacja jest często podstawową przyczyną problemów z wydajnością. Brak regularnych przeglądów może prowadzić do zaniedbań, które z czasem skutkują spadkiem efektywności całego systemu.

Nieszczelności w systemie to kolejny kluczowy problem. Nawet drobne wycieki mogą prowadzić do znacznych strat powietrza, co z kolei przekłada się na zwiększone zużycie energii.

Niedostosowanie sprzętu do aktualnych potrzeb również ma znaczący wpływ na działanie instalacji sprężonego powietrza. W miarę jak zmieniają się wymagania produkcyjne, istotne jest dostosowanie parametrów technicznych urządzeń, aby sprostać nowym wyzwaniom.

Wpływ konserwacji na wydajność instalacji

Regularna konserwacja instalacji sprężonego powietrza jest niezbędna do utrzymania jej maksymalnej efektywności. Proces ten obejmuje kilka kluczowych działań, które mają na celu zapewnienie prawidłowego funkcjonowania systemu.

Kontrola filtrów jest jednym z najważniejszych elementów konserwacji. Czyste filtry minimalizują opory przepływu powietrza, co bezpośrednio wpływa na poprawę wydajności instalacji.

Równie istotna jest kontrola uszczelnień. Nieszczelne złącza i przewody to jedno z najczęstszych źródeł utraty powietrza, co z kolei prowadzi do zwiększonych kosztów operacyjnych.

Dodatkowo, przegląd urządzeń końcowych w systemie pozwala wykryć potencjalne problemy techniczne na wczesnym etapie i zastosować odpowiednie środki zapobiegawcze. Dzięki temu cały system sprężonego powietrza działa sprawnie i efektywnie.

Metody identyfikacji nieszczelności w instalacji sprężonego powietrza

Nieszczelności w instalacjach sprężonego powietrza stanowią istotne źródło strat energii, co prowadzi do zwiększonych kosztów eksploatacyjnych i obniżonej wydajności systemu. Aby skutecznie minimalizować te straty, należy regularnie monitorować stan instalacji i identyfikować potencjalne miejsca przecieków.

Jednym z bardziej zaawansowanych sposobów na wykrywanie nieszczelności jest zastosowanie technik ultradźwiękowych. Ultradźwiękowe wykrywanie nieszczelności pozwala na szybkie i precyzyjne zlokalizowanie nawet najmniejszych nieszczelności. Urządzenia te działają poprzez wykrywanie zmian w częstotliwości dźwięków emitowanych przez instalację.

Inne popularne metody to stosowanie specjalnych substancji detekcyjnych, np. pianek mydlanych, które pozwalają na wizualne wykrycie pęcherzy powietrza w miejscach nieszczelności. Kamery termowizyjne mogą być również używane do identyfikacji przecieków poprzez wskazywanie różnic temperatury wokół pęknięć w rurach.

Stosowanie odpowiednich metod identyfikacji to kluczowy element w utrzymaniu efektywności instalacji sprężonego powietrza. Regularne inspekcje i szybkie naprawy nieszczelności mogą znacząco wpłynąć na wydajność i ekonomiczność systemu.

Dostosowanie sprzętu do aktualnych potrzeb

Efektywne działanie instalacji sprężonego powietrza wymaga regularnego dostosowywania sprzętu do zmieniających się warunków operacyjnych i wymagań produkcyjnych. Z biegiem czasu technologia i potrzeby przedsiębiorstwa mogą się zmieniać, co sprawia, że modernizacja urządzeń staje się niezbędna.

Jednym z kluczowych aspektów jest zrozumienie aktualnych potrzeb w zakresie zużycia sprężonego powietrza. Analiza ich może wskazać na potrzebę zastosowania sprężarek o zmiennej wydajności, które potrafią dynamicznie dostosować produkcję powietrza do bieżącego zapotrzebowania. Takie podejście pozwala na oszczędność energii i poprawę efektywności całego systemu.

Warto również rozważyć aktualizację systemów dystrybucji powietrza, zastosowanie bardziej nowoczesnych rozwiązań technicznych, które charakteryzują się lepszymi parametrami działania. Regularna ewaluacja i dostosowanie sprzętu przyczynia się do optymalizacji kosztów oraz zwiększenia trwałości całego układu sprężonego powietrza.

Modernizacja to nie tylko wymiana przestarzałych urządzeń, ale także wdrożenie nowoczesnych rozwiązań, które umożliwiają płynne dostosowywanie się do różnorodnych wymogów operacyjnych.

Strategie poprawy efektywności energetycznej w instalacjach sprężonego powietrza

Zwiększenie efektywności energetycznej instalacji sprężonego powietrza jest możliwe poprzez zastosowanie nowoczesnych rozwiązań technologicznych. Przede wszystkim warto rozważyć wdrożenie zaawansowanych systemów zarządzania energią, które mogą zapewnić ciągłe monitorowanie i optymalizację zużycia energii w systemie.

Innym kluczowym działaniem jest wykorzystanie sprężarek o zmiennej wydajności. Takie urządzenia automatycznie dostosowują swoją pracę do aktualnego zapotrzebowania, co pozwala na znaczne obniżenie strat energii. Dzięki temu możliwe jest również wydłużenie żywotności sprzętu oraz zmniejszenie kosztów operacyjnych.

Oprócz modernizacji samego sprzętu, ważna jest także optymalizacja procesów. Regularna analiza i dostosowanie ustawień systemu mogą znacząco wpłynąć na redukcję zużycia energii i poprawę wydajności operacyjnej.

Implementacja tych strategii nie tylko podnosi efektywność energetyczną, ale także przyczynia się do znacznego obniżenia kosztów eksploatacyjnych, co jest istotne zarówno dla małych zakładów jak i dużych przedsiębiorstw przemysłowych.

Najczęściej zadawane pytania dotyczące instalacji sprężonego powietrza

Jakie są najczęstsze przyczyny nieefektywności w instalacjach sprężonego powietrza?

- Nieszczelności w systemie

- Niewłaściwa konserwacja

- Niedostosowanie sprzętu do potrzeb

Dlaczego konserwacja instalacji sprężonego powietrza jest tak ważna?

Regularna konserwacja zapobiega awariom, minimalizuje nieszczelności i zapewnia efektywną pracę urządzeń.

Jakie metody są używane do wykrywania nieszczelności w instalacjach?

Najczęściej używa się detektorów ultradźwiękowych do precyzyjnego lokalizowania nieszczelności.

W jaki sposób dostosować sprzęt do zmieniających się potrzeb produkcyjnych?

Poprzez modernizację systemu oraz zastosowanie sprężarek o zmiennej wydajności.

Jakie technologie mogą poprawić efektywność energetyczną instalacji?

Wdrożenie systemów zarządzania energią i nowoczesnych sprężarek może znacznie zwiększyć efektywność.