Podstawowe informacje o rurach PP

Rury polipropylenowe (PP) to popularny wybór w nowoczesnych instalacjach hydraulicznych. Są lekkie, wytrzymałe i odporne na korozję. Standardowa rura pp 25 ma średnicę zewnętrzną 25 mm i grubość ścianki 3,5 mm. Może wytrzymać ciśnienie robocze do 20 barów w temperaturze 20°C. Rury PP są dostępne w różnych średnicach, od 16 mm do 110 mm. Producenci oferują je w odcinkach prostych 4-metrowych lub w zwojach 50-100 m. Żywotność prawidłowo zainstalowanych rur PP może przekraczać 50 lat.

Materiał PP cechuje się niską przewodnością cieplną. Współczynnik przewodzenia ciepła wynosi około 0,24 W/mK. Dzięki temu rura pp 25 doskonale sprawdza się w instalacjach ciepłej i zimnej wody użytkowej. Rury PP są odporne na większość chemikaliów i nie ulegają korozji. Ich gładka powierzchnia wewnętrzna zmniejsza opory przepływu. Materiał jest przyjazny dla środowiska i w 100% podlega recyklingowi. PP nie wydziela szkodliwych substancji do wody.

Instalacje z rur PP łączy się przez zgrzewanie. Wymaga to specjalnych narzędzi – zgrzewarki i głowic grzewczych. Temperatura zgrzewania wynosi około 260°C. Proces trwa kilka sekund dla mniejszych średnic. Połączenie zgrzewane jest trwałe i szczelne. Nie wymaga dodatkowych uszczelnień. Rury PP mają niski współczynnik rozszerzalności liniowej, wynoszący 0,15 mm/mK. Minimalizuje to naprężenia w instalacji przy zmianach temperatury.

Do wyboru są rury jednorodne PP-H oraz stabilizowane wkładką aluminiową PP-Stabi. Te drugie mają mniejszą rozszerzalność cieplną. Stosuje się je w instalacjach grzewczych. Rury PP-H sprawdzają się lepiej w instalacjach wody użytkowej. Są tańsze i łatwiejsze w obróbce. Wszystkie rury PP powinny mieć odpowiednie atesty higieniczne do kontaktu z wodą pitną. Producenci oznaczają je specjalnymi nadrukami na powierzchni.

Rury PP występują w kolorach: szarym, zielonym lub białym. Kolor nie ma wpływu na właściwości techniczne. Służy jedynie do oznaczenia przeznaczenia rury. Szare stosuje się najczęściej do zimnej wody, zielone do ciepłej. Białe rury wykorzystuje się w instalacjach grzewczych. Niektórzy producenci stosują też inne kolory dla swoich systemów. Ważne, by przestrzegać oznaczeń kolorystycznych w całej instalacji.

Zalety stosowania rur PP w instalacjach

Rury polipropylenowe mają wiele zalet w porównaniu do tradycyjnych materiałów. Są znacznie lżejsze od rur metalowych. Metr bieżący rury PP 25 mm waży tylko około 0,16 kg. Ta sama rura miedziana waży 0,56 kg. Mała waga ułatwia transport i montaż. Rury PP są też bardziej elastyczne. Można je łatwo wyginać bez ryzyka załamania. Nie wymagają dodatkowych kolan przy małych zmianach kierunku.

Gładka powierzchnia wewnętrzna rur PP zmniejsza opory przepływu. Współczynnik chropowatości bezwzględnej wynosi zaledwie 0,007 mm. Dla porównania, w rurach stalowych to 0,15-0,5 mm. Niższe opory to mniejsze straty ciśnienia w instalacji. Pozwala to stosować pompy o mniejszej mocy. Rury onnline ppr nie ulegają korozji ani zarastaniu. Zachowują pełną drożność przez cały okres eksploatacji.

Materiał PP ma bardzo dobrą izolacyjność cieplną. Współczynnik przewodzenia ciepła to tylko 0,24 W/mK. Dla miedzi wynosi on 390 W/mK. Oznacza to, że rury PP lepiej utrzymują temperaturę przepływającego medium. Zmniejsza to straty ciepła w instalacjach grzewczych i c.w.u. Dodatkowa izolacja termiczna może być cieńsza. W niektórych przypadkach można z niej zrezygnować. Przekłada się to na niższe koszty instalacji.

Rury PP są odporne na większość chemikaliów stosowanych w gospodarstwie domowym. Nie reagują z detergentami, wybielaczami czy środkami do udrażniania rur. Są też odporne na działanie twardej wody. Nie tworzą się w nich osady wapienne. Instalacje z PP nie wymagają stosowania zmiękczaczy wody. Materiał jest odporny na promieniowanie UV. Rury zewnętrzne nie ulegają degradacji pod wpływem słońca.

Połączenia zgrzewane rur PP są trwałe i w 100% szczelne. Nie wymagają dodatkowych uszczelnień. Eliminuje to ryzyko przecieków na złączach. System jest odporny na drgania i uderzenia hydrauliczne. Zgrzewane połączenia wytrzymują wielokrotnie wyższe ciśnienia niż sama rura. Instalacja z PP jest praktycznie bezawaryjna. Nie wymaga konserwacji ani okresowych wymian uszczelnień. To przekłada się na niższe koszty eksploatacji.

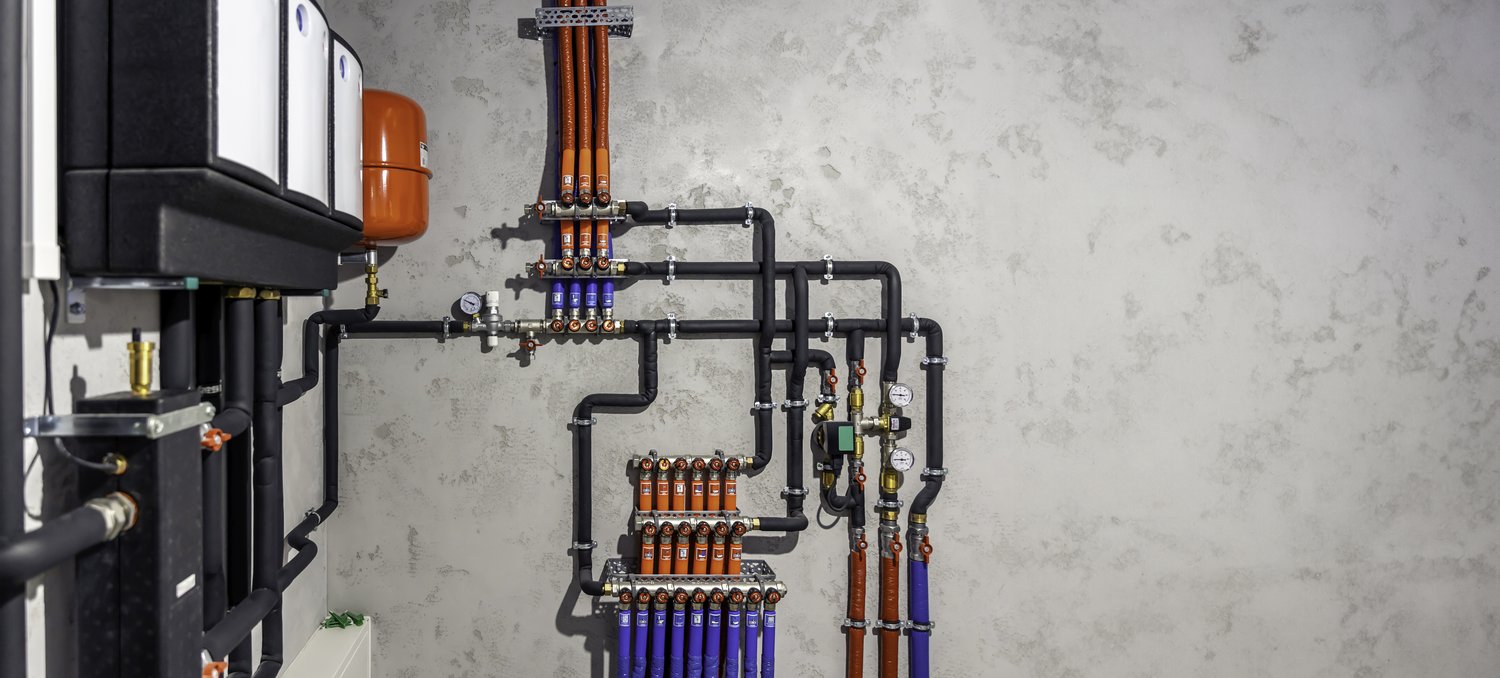

Prawidłowy montaż instalacji z rur PP

Montaż instalacji z rur PP wymaga odpowiedniego przygotowania. Konieczne są specjalistyczne narzędzia: zgrzewarka, głowice grzewcze, obcinak i kalibrator. Temperatura zgrzewania wynosi około 260°C. Czas nagrzewania zależy od średnicy rury. Dla rury 25 mm to około 5 sekund. Zgrzew wykonuje się wsuwając rozgrzaną rurę w kształtkę. Po kilku sekundach połączenie jest gotowe. Ważne jest precyzyjne ustawienie elementów podczas stygnięcia.

Przed montażem należy dokładnie oczyścić i odtłuścić końcówki rur i kształtek. Zanieczyszczenia mogą osłabić połączenie. Rury tnie się prostopadle do osi za pomocą specjalnego obcinaka. Krawędzie należy sfazować kalibratorem. Zapobiega to uszkodzeniu o-ringów w kształtkach. Rury PP wymagają kompensacji wydłużeń termicznych. Stosuje się w tym celu punkty stałe i przesuwne. Odległość między nimi zależy od średnicy rury i różnicy temperatur.

Instalacje z tworzyw sztucznych wymagają odpowiedniego mocowania. Uchwyty powinny być plastikowe lub z gumową wkładką. Metalowe obejmy mogą uszkodzić powierzchnię rury. Rozstaw uchwytów zależy od średnicy. Dla rury 25 mm wynosi około 75 cm w pionie i 50 cm w poziomie. Rury prowadzi się ze spadkiem minimum 0,3% w kierunku punktów spustowych. Ułatwia to opróżnianie instalacji.

Przy przejściach przez przegrody budowlane stosuje się tuleje ochronne. Powinny wystawać 2 cm poza obrys ściany lub stropu. Przestrzeń między rurą a tuleją wypełnia się materiałem elastycznym. Zapobiega to przenoszeniu drgań na konstrukcję budynku. W miejscach narażonych na uszkodzenia mechaniczne rury osłania się rurami osłonowymi. Dotyczy to np. przejść przez garaże czy piwnice.

Po zakończeniu montażu instalację należy przepłukać i poddać próbie ciśnieniowej. Ciśnienie próbne wynosi 1,5 x ciśnienie robocze, minimum 10 bar. Próbę wykonuje się dwuetapowo. Najpierw 30 minut pod pełnym ciśnieniem, potem 2 godziny przy ciśnieniu obniżonym o połowę. Spadek ciśnienia nie może przekroczyć 0,2 bar. Po pozytywnym wyniku próby instalację można uruchomić. Pierwsze uruchomienie powinno odbywać się pod nadzorem.

Najczęstsze błędy przy instalacji rur PP

Jednym z najczęstszych błędów jest nieprawidłowe zgrzewanie. Zbyt krótki czas nagrzewania lub niedokładne wsunięcie elementów prowadzi do nieszczelności. Ważne jest też utrzymanie odpowiedniej temperatury zgrzewania. Zbyt niska nie zapewni trwałego połączenia. Zbyt wysoka może uszkodzić strukturę materiału. Konieczna jest regularna kalibracja zgrzewarki i wymiana zużytych głowic grzewczych.

Innym błędem jest brak kompensacji wydłużeń termicznych. Rury PP wydłużają się o około 1,5 mm na metr przy wzroście temperatury o 10°C. Bez odpowiednich punktów kompensacyjnych może dojść do wyboczenia rur lub rozszczelnienia połączeń. Szczególnie ważne jest to w długich odcinkach prostych i przy dużych różnicach temperatur. Należy stosować się do zaleceń producenta dotyczących rozmieszczenia punktów stałych i przesuwnych.

Błędem jest też niewłaściwe prowadzenie rur. Zbyt małe promienie gięcia mogą prowadzić do załamań i zmniejszenia przekroju. Minimalny promień gięcia to 8-krotność średnicy zewnętrznej rury. Dla rury 25 mm wynosi on 200 mm. Przy mniejszych promieniach należy stosować kolana. Ważne jest też zachowanie odpowiednich spadków. Brak spadku może prowadzić do zalegania wody i rozwoju bakterii.

Częstym problemem jest nieprawidłowe mocowanie rur. Zbyt duże rozstawy uchwytów powodują zwisanie i naprężenia. Zbyt ciasne mocowanie ogranicza swobodę rozszerzania się rur. Może to prowadzić do uszkodzeń mechanicznych. Uchwyty powinny zapewniać luz około 1 mm wokół rury. Metalowe obejmy bez gumowych wkładek mogą uszkodzić powierzchnię rury i przyspieszyć jej starzenie.

Poważnym błędem jest mieszanie elementów różnych systemów. Każdy producent ma własne tolerancje wymiarowe. Łączenie ich może prowadzić do nieszczelności. Dotyczy to zwłaszcza kształtek z o-ringami. Ważne jest stosowanie komponentów jednego systemu w całej instalacji. Gwarantuje to kompatybilność i zachowanie gwarancji producenta. Należy też przestrzegać oznakowania kolorystycznego rur dla poszczególnych mediów.

Konserwacja i naprawy instalacji z rur PP

Instalacje z rur PP są praktycznie bezobsługowe. Nie wymagają okresowych przeglądów ani konserwacji. Warto jednak regularnie sprawdzać stan izolacji termicznej. Uszkodzona izolacja może prowadzić do strat ciepła i kondensacji wilgoci. Raz w roku zaleca się kontrolę widocznych elementów instalacji pod kątem ewentualnych uszkodzeń mechanicznych.

W przypadku awarii naprawa instalacji PP wymaga specjalistycznych narzędzi. Uszkodzony odcinek wycina się i zastępuje nowym. Łączenie odbywa się za pomocą specjalnych muf naprawczych lub złączek elektrooporowych. Można też wykorzystać złączki zaciskowe z pierścieniem zaprasowywanym. Ważne jest dokładne oczyszczenie i odtłuszczenie łączonych elementów.

Przy drobnych nieszczelnościach można stosować specjalne opaski naprawcze. Składają się one z dwóch połówek skręcanych śrubami. Wewnątrz znajduje się uszczelka z EPDM. Opaska obejmuje uszkodzony fragment rury, zapewniając szczelność. Jest to rozwiązanie tymczasowe, zalecane do czasu właściwej naprawy. Nie należy stosować opasek na zgrzewach i kształtkach.

W przypadku zamarznięcia instalacji PP nie wolno rozmrażać jej otwartym ogniem. Grozi to uszkodzeniem rur. Należy stosować nagrzewnice elektryczne lub przemysłowe opalarki. Można też użyć specjalnych mat grzewczych. Rozmrażanie powinno odbywać się stopniowo, zaczynając od zaworów i punktów czerpalnych. Po rozmrożeniu konieczna jest kontrola szczelności całej instalacji.

Przy rozbudowie istniejącej instalacji PP ważne jest właściwe odpowietrzenie. Nowe odcinki napełnia się powoli, otwierając stopniowo zawory. Powietrze usuwa się przez najwyżej położone punkty czerpalne. Zalegające pęcherze powietrza mogą powodować szumy i zmniejszać wydajność instalacji. Po rozbudowie konieczne jest przeprowadzenie próby szczelności nowych odcinków. Ciśnienie próbne powinno być takie samo jak przy pierwotnym montażu.