Podstawowe informacje o stycznikach niskonapięciowych

Stycznik 12V to kluczowy element sterowania w instalacjach niskonapięciowych. Urządzenie to pozwala na zdalne włączanie i wyłączanie obwodów elektrycznych. Jego główną zaletą jest możliwość kontrolowania większych prądów za pomocą mniejszego sygnału sterującego. Cewka elektromagnetyczna w tym typie urządzenia pracuje przy napięciu 12 V, co czyni je idealnym rozwiązaniem dla systemów automotive i automatyki domowej.

Zasada działania opiera się na wykorzystaniu pola magnetycznego do przełączania styków. Po przyłożeniu napięcia do cewki powstaje pole magnetyczne, które przyciąga rdzeń ruchomy. Ten ruch powoduje zamknięcie lub otwarcie styków głównych. Konstrukcja zapewnia galwaniczną izolację między obwodem sterującym a sterowanym. Standardowy żywotność urządzenia wynosi około 10 milionów cykli przełączeń przy nominalnym obciążeniu.

Moc znamionowa cewki sterującej zazwyczaj nie przekracza 15 W. Temperatura pracy mieści się w zakresie od -40°C do +85°C dla większości modeli przemysłowych. Czas przełączania wynosi typowo 10-15 ms dla zamknięcia styków. Napięcie przebicia izolacji między obwodami sięga 4000 V w modelach profesjonalnych.

Producenci oferują różne warianty montażu, w tym wersje do szaf sterowniczych i modułów DIN. Wymiary standardowego stycznik 12v mieszczą się w granicach 45x80x65 mm. Masa pojedynczego urządzenia nie przekracza zwykle 200 gramów. Certyfikaty bezpieczeństwa obejmują normy IEC i VDE dla zastosowań przemysłowych.

Koszty eksploatacyjne pozostają minimalne dzięki prostej konstrukcji mechanicznej. Wymiana elementów jest możliwa bez konieczności serwisu specjalistycznego. Kompatybilność z różnymi systemami sterowania czyni je uniwersalnym rozwiązaniem. Dostępność części zamiennych na rynku zapewnia długotrwałą eksploatację urządzeń.

Typy i parametry techniczne styników

Styczniki różnią się liczbą i rodzajem styków roboczych dostępnych w konstrukcji. Modele jednobiegunowe posiadają jeden zestyk główny NO (normalnie otwarty) lub NC (normalnie zamknięty). Wersje dwubiegunowe oferują dwa niezależne tory przełączania o identycznych parametrach. Trójbiegunowe znajdują zastosowanie w układach trójfazowych o mocy do 15 kW.

Prąd znamionowy styków głównych waha się od 10 A do 100 A w zależności od modelu. Napięcie robocze może osiągać wartości do 690 V AC lub 440 V DC. Kategoria użytkowania AC-1 dotyczy obciążeń rezystancyjnych, podczas gdy AC-3 określa możliwość łączenia silników. Żywotność mechaniczna sięga 30 milionów cykli bez obciążenia elektrycznego.

Styki pomocnicze umożliwiają sygnalizację stanu urządzenia w obwodach sterowania. Ich liczba waha się od 2 do 8 w zależności od potrzeb aplikacji. Prąd znamionowy styków pomocniczych wynosi typowo 6 A przy napięciu do 250 V. Rezystancja przejścia nie przekracza 10 miliomów dla nowych styków.

Izolacja między biegunami zapewnia bezpieczeństwo użytkowania w instalacjach wielofazowych. Wytrzymałość dielektryczna osiąga 2500 V między sąsiednimi biegunami. Stopień ochrony IP20 jest standardem dla urządzeń do montażu w szafach. Wyższe klasy IP44 lub IP65 dostępne są dla zastosowań w trudnych warunkach środowiskowych.

Zabezpieczenia wbudowane obejmują ochronę przed przepięciami i zakłóceniami elektromagnetycznymi. Styczniki wyposażone w diody tłumiące redukują iskrzenie podczas rozłączania obciążeń indukcyjnych. Filtry RC poprawiają kompatybilność elektromagnetyczną w środowisku przemysłowym. Ochrona termiczna cewki zapobiega przegrzaniu przy długotrwałym załączeniu.

Zastosowania przemysłowe i domowe

Automatyka budynkowa wykorzystuje styczniki do sterowania oświetleniem zewnętrznym i wewnętrznym. Systemy ogrzewania podłogowego wymagają przełączania sekcji grzewczych o mocy do 3 kW każda. Wentylacja mechaniczna używa ich do kontroli pracy wentylatorów w zależności od potrzeb. Pompy ciepła sterowane są za pomocą styników w układach automatycznego rozruchu.

Branża motoryzacyjna stosuje te urządzenia w systemach ładowania akumulatorów trakcyjnych. Pojazdy użytkowe wykorzystują je do sterowania agregatami prądotwórczymi o mocy 5-10 kW. Przyczepy i naczepy wyposażane są w styczniki kontrolujące systemy hydrauliczne. Maszyny rolnicze używają ich do automatyzacji procesów technologicznych wymagających zdalnego sterowania.

Energetyka odnawialna implementuje styczniki w instalacjach fotowoltaicznych do odłączania sekcji paneli. Farmy wiatrowe wykorzystują je w systemach orientacji turbin względem kierunku wiatru. Magazyny energii wymagają precyzyjnego sterowania procesami ładowania i rozładowania akumulatorów. Mikrosieci energetyczne używają ich do przełączania między źródłami zasilania.

Przemysł spożywczy wymaga urządzeń o podwyższonej odporności na wilgoć i temperatury do 60°C. Linie produkcyjne wykorzystują styczniki do sterowania przenośnikami taśmowymi o długości do 200 metrów. Systemy chłodnicze wymagają niezawodnego przełączania agregatów o mocy 15-20 kW. Autoklawizacja i pasteryzacja używa ich do kontroli cykli grzewczych trwających po 8 godzin.

Telekomunikacja stosuje styczniki w systemach zasilania awaryjnego stacji bazowych. Centra danych wymagają przełączania między źródłami zasilania w czasie krótszym niż 10 ms. Aparatura elektryczna telekomunikacyjna używa ich do odłączania sekcji podczas prac konserwacyjnych. Systemy monitoringu wykorzystują te urządzenia do sterowania kamerami i oświetleniem dodatkowym.

Montaż i konserwacja w praktyce

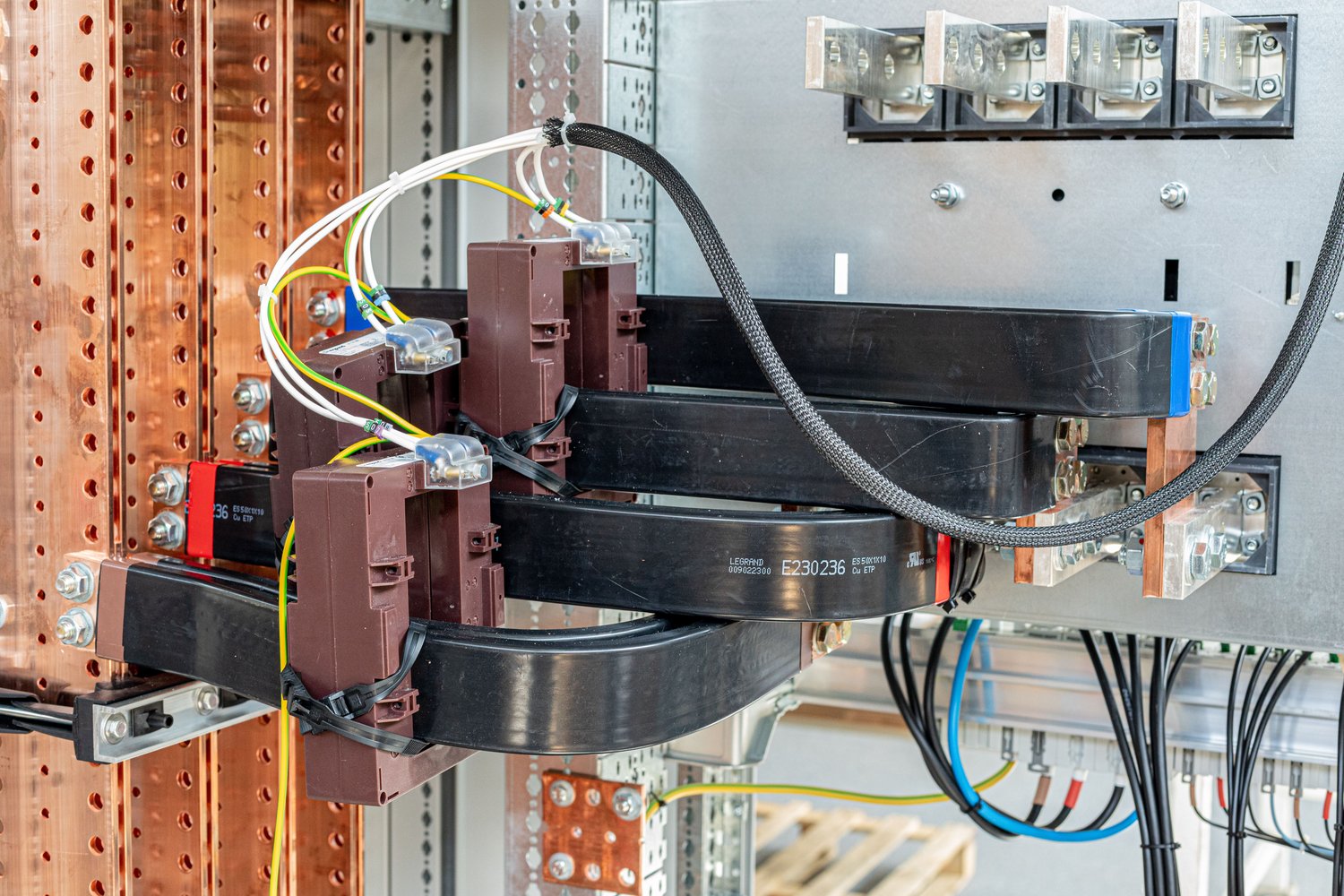

Przygotowanie miejsca montażu wymaga zapewnienia odpowiedniej wentylacji wokół urządzenia. Minimalna odległość od ścian bocznych powinna wynosić 50 mm dla swobodnej cyrkulacji powietrza. Montaż na szynie DIN 35 mm jest najpopularniejszym sposobem instalacji w szafach sterowniczych. Orientacja urządzenia musi być zgodna z oznaczeniami producenta dla zapewnienia prawidłowego działania.

Podłączenie przewodów sterujących rozpoczyna się od identyfikacji zacisków cewki oznaczonych A1 i A2. Przekrój przewodów zasilających cewkę nie powinien być mniejszy niż 0,5 mm² dla długości do 100 metrów. Styki główne oznaczone jako 1-2, 3-4 wymagają przewodów o przekroju dostosowanym do prądu obciążenia. Dokręcenie śrub zaciskowych wykonuje się momentem 0,8 Nm dla większości modeli.

Testowanie instalacji rozpoczyna się od sprawdzenia izolacji między obwodami przy użyciu miernika 500 V. Pomiar rezystancji cewki powinien wykazać wartość zgodną z danymi katalogowymi producenta. Sprawdzenie mechanizmu przełączającego wykonuje się przez wielokrotne załączanie i wyłączanie przy braku obciążenia. Test pod obciążeniem przeprowadza się stopniowo zwiększając prąd do wartości nominalnej.

Konserwacja profilaktyczna obejmuje czyszczenie styków za pomocą preparatów nie pozostawiających osadów. Wymiana styków staje się konieczna po przeprowadzeniu 5 milionów cykli przy pełnym obciążeniu. Smarowanie mechanizmu ruchomego wykonuje się co 2 lata specjalistycznymi smarem grafitowym. Kontrola dokręcenia połączeń śrubowych powinna być przeprowadzana co 6 miesięcy.

Diagnostyka usterek rozpoczyna się od pomiaru napięcia zasilającego cewkę w stanie załączonym. Brak przełączania przy prawidłowym napięciu wskazuje na uszkodzenie mechanizmu lub przepalenie cewki. Iskrzenie styków sygnalizuje konieczność ich wymiany lub redukcję obciążenia. Temperatura obudowy przekraczająca 70°C wskazuje na przeciążenie lub problemy z wentylacją przestrzeni montażowej.